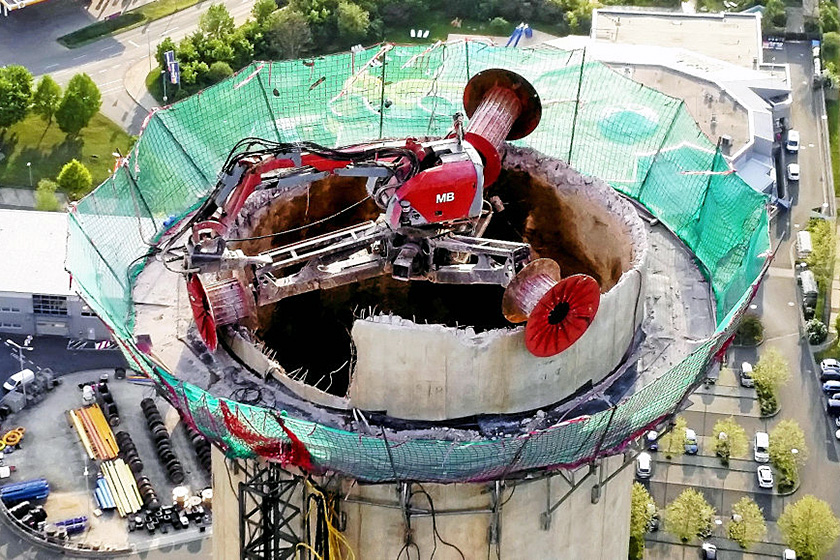

Auftraggeber: TEAG Thüringer Energie AG

Standort: HKW Jena, Winzerla

Objekt: Stahlbetonschornstein, Höhe: 225 m

Projektzeitraum: 2019

Der Rückbau des 225 Meter hohen Stahlbetonschornsteins des Heizkraftwerks in Jena erfolgt in drei Phasen.

Zunächst werden im Rahmen der ersten Phase grundlegende, vorbereitende Arbeiten am und im Schornstein durchgeführt, wie beispielsweise die Installation einer geeigneten und zertifizierten Höhenzugangstechnik in Form einer Klettermastbühne sowie die Errichtung einer geeigneten Montageplattform auf dem Schornsteinquerschnitt in der Höhe. Im Rahmen einer umfassenden Schadstoffsanierung werden Innenfutter und Dämmmaterial entfernt und im Anschluss ordnungsgemäß entsorgt. Ein beutender Faktor im Zuge dieser Arbeiten ist die, durch den Aufprall der ausgebauten Materialien auf den Boden im Inneren des Schornsteins, entstehende Staubentwicklung. Um den Austritt des Staubes aus der Öffnung am Schornsteinboden in die Umgebung zu verhindern, setzt die Firma MB Spezialabbruch eine eigens hierfür konzipierte Spezialentwicklung – das Hydroschild – ein.

Die darauffolgende Rückbauphase dient dem Abbruch des Schornsteinaußenmantels.

Hierzu wird ein Spezialabbruchgerät, der sogenannte DriveBreaker, in Einzelteilen auf die Anfangshöhe des Schornsteins gebracht. Um dies zu ermöglichen, werden entsprechende Vorarbeiten durchgeführt. Durch den elektrisch betriebenen DriveBreaker wird der Schornstein auf eine Höhe von 105 Meter zurückgebaut. Das Abbruchgerät wird per Funk durch geschultes Bedienpersonal, welches sich auf einem Konsolgerüst befindet, gesteuert. Mittels des am Ausleger befestigten Anbaugerätes wird der Schornsteinrand sukzessiv abgetragen. Während des Abbruchprozesses bewegt sich der DriveBreaker auf den Rollen seiner Unterkonstruktion sowie durch die Steuerung der Höhe der Auslegerbeine in das ausgebrochene, tiefere Niveau und somit der Abbruchstelle permanent hinterher. Das hierbei gelöste Abbruchmaterial fällt ins Innere des Schlotes und wird in regelmäßigen Abständen daraus entfernt.

Da die Betondicke des Schornsteins mit abnehmender Bauwerkshöhe zunimmt, kommt bei einer Höhe von 105 Metern ein zweites, leistungsstärkeres Spezialabbruchgerät zum Einsatz. Dieser Spinnenbagger ist mit einem Abbruchhammer ausgerüstet und sorgt dafür, dass der so abgetragene Beton vom Schornsteinaußenmantel nach innen fällt. Die Arbeitsweise dieses Abbruchgerätes entspricht im Wesentlichen der des DriveBreakers. Der Unterschied besteht hauptsächlich in Größe und Gewicht des Spinnenbaggers, welche diesem eine höhere Reichweite ermöglichen. Dieses Abbruchgerät verfügt über sechs getrennt steuerbare, höhenverstellbare Beine, welche die unterschiedlichen Niveaus der Abbruchkante während des Prozesses ausgleichen können. Die Operatoren befinden sich während des Arbeitsprozesses auf der Klettermastbühne, welche, dem Abbruchfortschritt folgend, ebenfalls schrittweise zurückgebaut und somit an das Abbruchniveau angepasst wird. Mit dieser Technik wird der Schornstein auf ca. 20 Meter Höhe abgetragen. Anschließend wird der Spinnenbagger mit einem Mobilkran vom Restbauwerk abgehoben.

Der finale Rückbau des noch verbleibenden etwa 20 Meter hohen Stahlbetonschornsteins des HKW Jena erfolgt mit Hilfe konventioneller Baggerabbruchtechnik.

Der beim Abbruch angefallene Beton wird noch vor Ort aufbereitet und weiter verwertet.

Im Video erhalten Sie einige Eindrücke der Abbrucharbeiten.